Ein kleiner Wackelkontakt in der Verteilung, eine unscheinbare Leitung mit brüchiger Isolierung oder eine Maschine, deren Sicherheitsmechanismen seit Jahren niemand geprüft hat – viele Betriebe unterschätzen, welche enormen Risiken hinter scheinbar harmlosen elektrischen Mängeln stecken. Ein Kurzschluss kann nicht nur die Produktion lahmlegen, sondern im schlimmsten Fall auch Menschenleben gefährden. Das Fatale daran: Solche Schäden sind oft vermeidbar. Wer elektrische Anlagen, Geräte und Maschinen regelmäßig prüfen lässt, spart nicht nur langfristig Kosten, sondern schützt auch Mitarbeiter und Betriebsabläufe. Warum die rechtzeitige Prüfung – von der Steckdose bis zur letzten elektrischen Anlage – so entscheidend ist und wie Sie teure Überraschungen vermeiden können, lesen Sie in diesem Beitrag.

Was sind typische elektrische Mängel?

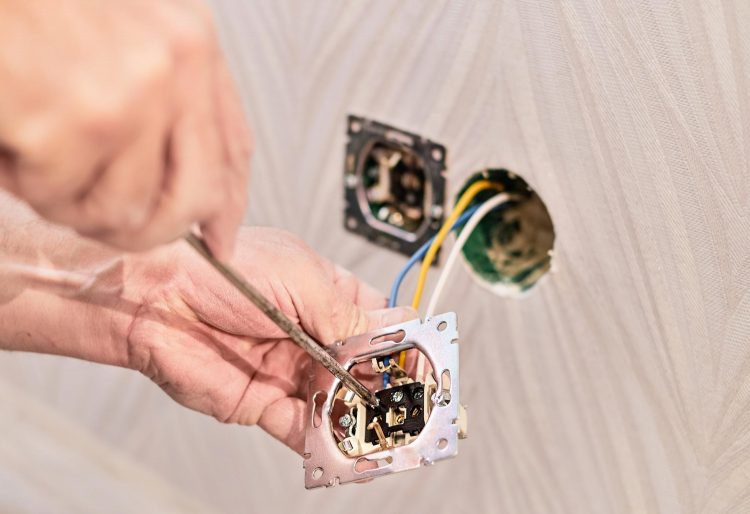

Die Liste der typischen elektrischen Schwachstellen in Betrieben ist lang – und oft bleiben sie jahrelang unentdeckt. Dazu gehören überhitzte Leitungen, die durch beschädigte Isolierungen oder unsachgemäße Verlegung entstehen, veraltete Sicherungs- oder Fehlerstromschutzschalter, die im Ernstfall nicht mehr zuverlässig auslösen, oder falsch angeschlossene Steckdosen. Besonders riskant sind Mängel an Maschinen und Anlagen, bei denen bewegliche Teile und hohe Spannungen zusammenkommen: Hier kann ein kleiner Defekt schnell zu einem sicherheitskritischen Problem werden. Auch lose Verbindungen in Verteilerkästen oder defekte Betriebsmittel wie Verlängerungskabel zählen zu den Klassikern. Gerade in Bereichen mit hoher Auslastung oder Staub- und Feuchtigkeitsbelastung ist die Wahrscheinlichkeit groß, dass solche Mängel auftreten – und sich mit der Zeit verschärfen, wenn sie nicht regelmäßig erkannt und behoben werden.

Typische elektrische Mängel auf einen Blick

- Überhitzte oder beschädigte Leitungen (z. B. durch mechanische Einwirkung, Knicke, Nagetierfraß)

- Lockere oder korrodierte Kontakte in Verteilerkästen und Schaltschränken

- Defekte oder veraltete Sicherungs- und Fehlerstromschutzschalter (FI/RCD)

- Falsch angeschlossene oder beschädigte Steckdosen und Verlängerungskabel

- Beschädigte Isolierungen an Leitungen und Kabeln

- Mängel an Maschinen und Anlagen, z. B. fehlerhafte Erdung oder unzureichende Schutzvorrichtungen

- Defekte oder fehlende Überspannungsschutz-Einrichtungen

- Fehlende oder unleserliche Kennzeichnungen an Schaltern, Leitungen oder Verteilern

- Nicht gewartete elektrische Betriebsmittel in feuchten oder staubigen Umgebungen

- Unsachgemäß reparierte Geräte oder Eigenumbauten ohne Fachabnahme

Die wahren Kosten im Schadensfall

Wenn ein elektrischer Mangel unentdeckt bleibt, können die Folgen weit über eine einfache Reparatur hinausgehen. Neben den direkten Kosten für Ersatzteile und Instandsetzung fallen oft auch hohe Beträge für Produktionsstillstände an, wenn ganze Maschinen oder Anlagen ausfallen. Nicht selten führt ein einziger Brand oder Kurzschluss dazu, dass Aufträge nicht termingerecht erfüllt werden können – Vertragsstrafen und unzufriedene Kunden sind die Folge. Besonders kritisch wird es, wenn der Versicherungsschutz gefährdet ist, weil keine lückenlose Prüf- und Wartungsdokumentation vorliegt. Auch Personenschäden ziehen schnell hohe Folgekosten nach sich: Ausfallzeiten, Regressforderungen und im schlimmsten Fall langwierige Rechtsstreitigkeiten. Wer hier spart, zahlt am Ende oft ein Vielfaches mehr – dabei ließen sich viele dieser Risiken mit einer regelmäßigen und professionellen Prüfung, wie z. B. einer Maschinenprüfung, frühzeitig erkennen und vermeiden.

Gesetzliche Pflicht & Verantwortung

Die regelmäßige Prüfung elektrischer Anlagen, Geräte und Maschinen ist in Deutschland keine freiwillige Kür, sondern eine klare gesetzliche Pflicht. Grundlage ist unter anderem die DGUV Vorschrift 3 (ehemals BGV A3) sowie die Betriebssicherheitsverordnung (BetrSichV). Sie schreiben vor, dass Arbeitgeber ihre Beschäftigten vor Gefahren durch elektrische Betriebsmittel schützen müssen. Wird diese Pflicht vernachlässigt, drohen empfindliche Bußgelder oder sogar strafrechtliche Konsequenzen – insbesondere dann, wenn es zu einem Unfall kommt. Hinzu kommt: Versicherungen verlangen in vielen Policen den Nachweis regelmäßiger Prüfungen. Fehlt dieser Nachweis oder sind Prüfprotokolle unvollständig, kann der Versicherungsschutz im Schadensfall entfallen. Wer auf der sicheren Seite sein will, sorgt deshalb nicht nur für eine fachgerechte Prüfung durch qualifizierte Elektrofachkräfte, sondern auch für eine gerichtsfeste Dokumentation. So lässt sich im Ernstfall lückenlos belegen, dass alle Prüfpflichten eingehalten wurden.

Vorbeugung: Worauf es ankommt

Damit elektrische Mängel gar nicht erst zur Kostenfalle werden, braucht es vor allem eins: eine gelebte Sicherheitskultur im Betrieb. Dazu gehört ein klarer Prüfplan, der alle relevanten Anlagen, Geräte und Maschinen umfasst – mit realistischen Intervallen, die an die tatsächliche Nutzung angepasst sind. Besonders bei Maschinen, die unter hoher Belastung laufen oder in staubigen oder feuchten Umgebungen eingesetzt werden, sollten Intervalle enger gesetzt werden als die gesetzlichen Mindestvorgaben es fordern.

Genauso wichtig wie der Plan ist die Praxis: Wer ist im Unternehmen zuständig, die Prüfungen rechtzeitig zu beauftragen? Wer kontrolliert, ob Mängel zeitnah behoben wurden? Solche Verantwortlichkeiten sollten schriftlich festgelegt sein, damit nichts „zwischen Tür und Angel“ untergeht. Eine einfache interne Checkliste, in der anstehende Prüfungen, erledigte Arbeiten und die nächste Fälligkeit vermerkt werden, kann hier bereits viel helfen.

Auch die Mitarbeiter spielen eine zentrale Rolle: Regelmäßige Schulungen fördern das Bewusstsein dafür, typische Gefahren früh zu erkennen – etwa auffällige Geräusche, lockere Verbindungen oder verschmorte Steckdosen. Wichtig ist außerdem, dass die Ergebnisse jeder Prüfung vollständig dokumentiert werden. Fehlen Prüfplaketten oder werden Protokolle verlegt, ist der Aufwand im Schadensfall schnell doppelt so groß. Wer hier frühzeitig mit einem professionellen Partner zusammenarbeitet, behält den Überblick – von der ordentlichen Ablage bis zur automatischen Erinnerung an den nächsten Prüftermin.

So wird’s richtig gemacht

Regelmäßige Prüfungen sind nur dann wirklich wirksam, wenn sie fachgerecht und vollständig durchgeführt werden. Deshalb lohnt es sich, mit einem zertifizierten Dienstleister zusammenzuarbeiten, der nicht nur prüft, sondern auch zuverlässig dokumentiert. Professionelle Prüfpartner wie spezialisierte Prüfinstitute stellen sicher, dass alle relevanten Normen und Vorschriften eingehalten werden – egal ob es um ortsfeste Anlagen oder ortsveränderliche Betriebsmittel geht. Ein weiterer Pluspunkt: Viele Anbieter bieten eine digitale Prüfprotokoll-Verwaltung an. So haben Unternehmen jederzeit einen Überblick über anstehende Prüftermine und können bei Versicherungen oder Behörden problemlos nachweisen, dass alle gesetzlichen Pflichten erfüllt sind. Wer auf regelmäßige Prüfungen und eine lückenlose Dokumentation setzt, spart sich teure Notfalleinsätze und reduziert das Risiko ungeplanter Ausfallzeiten – ein klarer Wettbewerbsvorteil.

Fazit

Die Erfahrung zeigt immer wieder: Ein Euro, der in regelmäßige Prüfungen investiert wird, spart im Ernstfall ein Vielfaches an Kosten – ganz zu schweigen von Ärger, Zeitverlust und Imageschäden. Wer elektrische Anlagen, Geräte und Maschinen verantwortungsvoll prüfen lässt, schützt nicht nur sein Team, sondern auch den eigenen Betrieb. Die Kostenfalle „unentdeckter Mangel“ lässt sich so mit überschaubarem Aufwand vermeiden. Deshalb sollte ein durchdachter Prüfplan – inklusive sorgfältiger Dokumentation und klarer Verantwortlichkeiten – fester Bestandteil jedes Unternehmens sein. Wer jetzt vorausschauend handelt, bleibt auch im Ernstfall auf der sicheren Seite.